|

Search: |

|

Search: |

HOME → ARTICLES → Equipo de Colado Asistido a Presión con Conciencia Ecológica

President

CMH Manufacturing Company

www.cmhmfg.com

Ya sea que le diga “verde” con conciencia ecológica, amigable con el ambiente o simplemente reducir la huella de carbono; todos nos damos cuenta de que las fundiciones de hoy necesitan reducir sus costosos efluentes a la vez que sus costos de energía para lograr piezas fundidas de costo competitivo.

En resumidas cuentas, para ser competitivo hay que ser eficiente tanto desde el punto de vista energético como del material, junto a la protección del medio ambiente. Reducir el consumo de energía en la fundición es primordial para bajar los costos de las piezas fundidas. La vieja manera de pensar decía que era demasiado costoso reducir su impacto ambiental. Las tecnologías más actuales hacen cada vez más fácil reducir los costos de energía y el impacto ambiental a la vez.

Es bien sabido para todos en nuestra industria que fundir metal es una de las industrias de mayor consumo eléctrico intensivo en los EE. UU., ya que se necesitan grandes cantidades de energía eléctrica y calor solo para fundir el metal. El alto consumo de energía es tan importante para nuestra industria, que la mayoría de las fundiciones generalmente realiza una auditoría energética para cuantificar sus costos y ayudar a identificar formas de reducir su consumo.

Si bien esta industria siempre utilizó metal reciclado para producir piezas nuevas, hay muchos otros productos secundarios que terminaron en vertederos, aumentando los costos de disposición lo cual resulta en menores ganancias, y por supuesto, un aumento del impacto ambiental global. El proceso de fundición típicamente genera muchos tipos de desperdicio: sobre todo: arena usada, desechos de combustión y de líquidos lubricantes /hidráulicos.

La maquinaria de fundición por diseño se construye robusta. Debe serlo para poder soportar el ambiente duro y demandante de la fundición. Sin embargo, a medida que la tecnología continúa mejorando este equipamiento a prueba de todo, se lo está diseñando para hacer un uso más eficiente de los materiales, reducir el consumo de energía y minimizar el desperdicio, lo que a su vez baja los costos de eliminación de residuos y aumenta los márgenes de ganancia.

Los desafíos que tiene una fundición que quiera ser sustentable y exitosa en los Estados Unidos son numerosos. Entre los inconvenientes en las cadenas de suministro y conseguir personal, todos tienen su plato colmado. Pero la oportunidad, especialmente ahora, de fomentar las piezas fundidas localmente, nos incentiva fuertemente para evaluar los procesos (a menudo con un Mapa del Flujo de Valor) para identificar áreas donde haya desperdicio y auditorías de energía para comprender verdaderamente cuánto le está costando el consumo energético a su fundición.

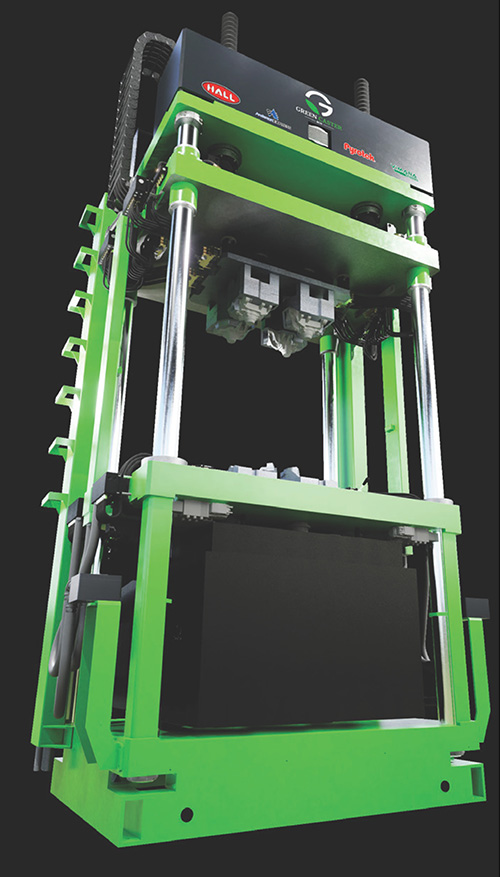

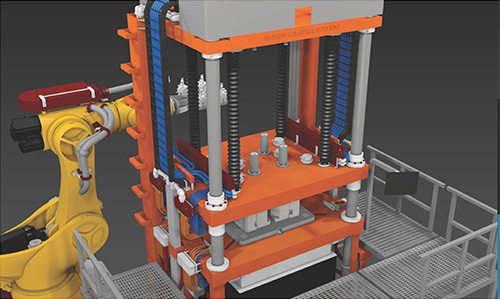

Para superar estos obstáculos, recurrimos a la tecnología y al diseño de los equipos para hacer que el proceso completo sea efectivamente más rentable y que satisfaga las demandas ambientales. Recientemente introdujimos en la industria el primer sistema de fundición asistida a presión con estos objetivos específicos en mente.

MENOR CONSUMO DE ENERGÍA

En este nuevo equipamiento, se utiliza tecnología de tornillo rodante en lugar de bombas hidráulicas para permitir un movimiento más seguro, veloz y con menor dependencia de la energía, de la platina superior. También, detección de destellos en la línea de partición, prevención de fugas, cierre de molde adaptable (inteligente) que aplique la fuerza apropiada de cierre para reducir el estrés mecánico del molde y prolongar su vida útil.

Los equipos de colado a baja presión actuales utilizan grandes bombas hidráulicas consumiendo altas cantidades de potencia eléctrica (12 kW o más). Además, su ciclo de trabajo es más largo; duplicando el consumo eléctrico. El ahorro sustancial de energía al eliminar las bombas hidráulicas es verdaderamente asombroso, el consumo eléctrico promedio (sin el horno) es de unos 5 kWh con este nuevo sistema asistido a presión.

Para reducir el consumo de energía del horno, se utilizan elementos calefactores de inmersión horizontales para minimizar la generación de óxidos. Esto reduce dramáticamente el consumo de energía. El gran filtro de partículas aglomeradas (BPF) separa la zona de carga de la cámara de bombeo. Los filtros de partículas aglomeradas evitan la resuspensión de óxidos al reducir la velocidad del metal, lo que ayuda a fabricar piezas fundidas de mejor calidad.

REDUZCA EL DESPERDICIO

Eliminar los cilindros hidráulicos se traduce en quitar costo de disponer de los aceites/ fluidos hidráulicos. También significa que no se necesita aire comprimido, reduciendo aún más los costos de las piezas coladas.

MEJOR CALIDAD

de precisión asegura el caudal y el perfil de presión apropiados para llenar el molde. Eliminar el aire comprimido para mover el metal en el molde mejora la calidad del metal. La bomba de precisión de colado utiliza un flotador añadido al filtro de espuma cerámico en el fondo de la bomba para brindar un filtrado secundario del metal. El filtro se separa cuando es levantado del baño.

La capacidad del sistema de la bomba para mantener el metal en un nivel consistentemente muy cerca del molde reduce las adherencias o crecimientos de óxidos dentro del cilindro montante. La temperatura general de la bomba es menor, lo cual impacta en la cantidad de contracción en la pieza; y una ventaja significativa sobre los sistemas de colado a baja presión respecto a producir piezas fundidas de mayor calidad.

MAYOR PRECISIÓN

Reemplazar los actuadores hidráulicos por actuadores eléctricos en todas las unidades brinda mediciones en tiempo real del carrera y fuerza con mayor precisión 0,05 mm e incrementos de 1 kN.

Ser competitivo a escala global se está volviendo cada vez más duro. Es momento de observar sus equipos para reducir los altos costos de energía y and mantenimiento a la vez que reduce los costos de disposición de desechos.

Las compañías automotrices, aeroespaciales, electrónicas y de productos masivos globales, preguntan de manera rutinaria a las fundiciones cuáles son sus planes de sustentabilidad. Este tipo de equipamiento cumple fácilmente todos los criterios de una fuerte iniciativa de sustentabilidad. Para comenzar el proceso, lidere su propia auditoría energética para conocer qué tanto impacto serán estos nuevos equipos tanto en su balance económico como en su competitividad global.