|

Search: |

|

Search: |

HOME → ARTICLES → Tilt Pour Permanent Mold Casting Guide

President

CMH Manufacturing Company

www.cmhmfg.com

El diseño del molde permanente es particular ya que la solidificación ocurre mucho más rápidamente que en un molde de arena. Sin embargo, la colada basculante permite un mejor llenado del molde con mínima turbulencia y gradientes térmicos controlados para establecer una solidificación direccional hacia el montante

La rigidez del molde permanente necesita algunas diferencias al aplicar estos principios. Es esencial que la pieza completa y su sistema de canales de alimentación puedan quitarse con una simple partición en el molde. Su remoción debe ser posible sin ejercer fuerza mecánica excesiva sobre la pieza ni erosión excesiva del recubrimiento del molde. Un eyector frontal CMH nos asegurará que la pieza se queda en la mitad móvil del molde y se extrae sin problemas.

Las secciones gruesas se ubican generalmente en la línea de partición para permitir su alimentación. El basín, canal de colado, entradas, pulmones o alimentadores también son ubicados en la línea de partición así salen junto con la pieza. Tanto la pieza como su sistema de alimentación deben acomodarse para promover la solidificación dirigida comenzando en las áreas remotas y dirigiéndose progresivamente hacia los alimentadores. Debido a la amplia variación de espesores que tienen las piezas comerciales podría ser necesario utilizar enfriadores altamente conductores, enfriamiento por aire, enfriamiento por agua o aprovechar la variación de espesores de pared de la pieza para promover la solidificación dirigida. Debe entregarse una presión metalostática adecuada para asegurarse un llenado de la cavidad por completo. Las secciones gruesas se ubican generalmente en la línea de partición para permitir su alimentación. El basín, canal de colado, entradas, pulmones o alimentadores también son ubicados en la línea de partición así salen junto con la pieza. Tanto la pieza como su sistema de alimentación deben acomodarse para promover la solidificación dirigida comenzando en las áreas remotas y dirigiéndose progresivamente hacia los alimentadores. Debido a la amplia variación de espesores que tienen las piezas comerciales podría ser necesario utilizar enfriadores altamente conductores, enfriamiento por aire, enfriamiento por agua o aprovechar la variación de espesores de pared de la pieza para promover la solidificación dirigida. Debe entregarse una presión metalostática adecuada para asegurarse un llenado de la cavidad por completo.

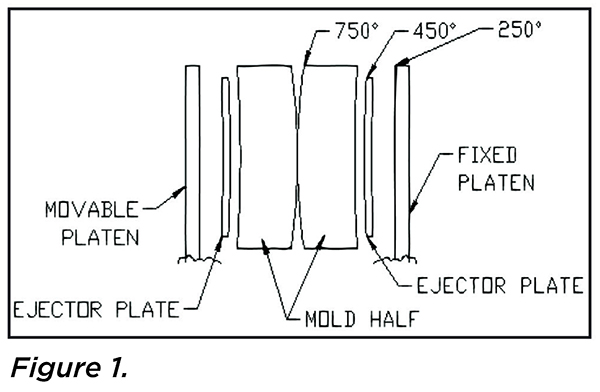

Debe permitirse una amplia área plana en la línea de partición para que selle contra pérdidas de metal. Dos pulgadas en la parte inferior y una pulgada y media a cada lado es generalmente suficiente para sellar moldes de hasta 30 pulgadas cuadradas **. Debe tomarse la precaución al diseñar los moldes de no hacerlos demasiado rígidos. La línea de partición es la parte más caliente de un molde y cada una de las caras del molde en contacto con la platina se van a ir volviendo progresivamente más frías (ver Figura 1). Un calentamiento diferente del molde hará que se abra en la línea de partición. Para prevenir deformaciones del molde en la línea de partición, debe mantenerse al mínimo el espesor del molde y evitar utilizar nervaduras de refuerzo.

El diseño del molde puede afectar la calidad de la pieza dramáticamente. Al diseñar un molde, deben considerarse los siguientes factores:

VENTEO

Todo el aire contenido en el molde debe escapar mientras se va llenando el molde. Las salidas naturales como la línea de partición y el espacio alrededor de los pins de eyección, usualmente proveen un venteo adecuado. Un buen diseño de alimentación en el proceso basculante puede reducir la necesidad de venteo. El metal fundido puede ser llevado al fondo del molde forzando, por lo tanto, al aire a subir a la parte superior del molde mientras el mismo se bascula. En algunos casos, debe añadirse un venteo adicional. Entre los métodos de venteo comúnmente usados están:

ALIMENTACIÓN & PULMONES

Cuando el molde bascula, el aluminio fundido entra en el molde permanente y pierde el calor rápidamente en comparación con los moldes de arena. El rápido enfriamiento también necesita de un llenado veloz. En general, el sistema de alimentación del molde basculante debe cumplir lo siguiente:

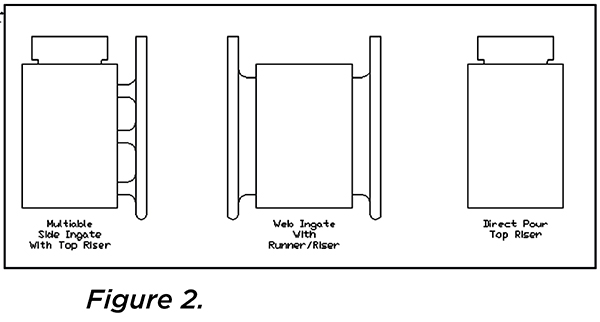

La Figura 2 ilustra los tres tipos de sistemas de alimentación en la colada basculante. El sistema con múltiples ataques tiene un menor costo de postproceso al momento de quitar los canales, pero puede causar turbulencia y defectos por escoria. Si se requieren niveles de alta calidad, puede ser deseable una alimentación continua. Este sistema podría usarse con un montante superior y/o inclinaciones para la contracción, según sea necesario. La alimentación directa puede usarse de manera muy efectiva en colada basculante ya que la automatización del volteo elimina la variabilidad humana en la velocidad de llenado. Adicionalmente, a medida que el aluminio líquido ingresa al molde, fluye (Figura 2) bajo una película de óxido de aluminio estática. El óxido actúa como una barrera al aire permitiendo que solamente ingrese metal limpio a la cavidad del molde.

El uso de un montante alimentador lateral permite mayor control sobre la distribución del metal en las cavidades a través de los canales de entrada. Para las piezas de corte transversal irregular, podría ser deseable variar la velocidad del llenado para sectores de mayor o menor masa. La opción de CMH de volteo programable fue diseñada para permitir al fundidor variar la velocidad de basculación y por lo tanto la velocidad de llenado del molde, como sea necesario. En dichos casos podrían colocarse canales múltiples colocados a distintos niveles para permitir el flujo de metal a la velocidad más conveniente. Para piezas grandes, el sistema de alimentación puede colocarse a ambos lados. En las aplicaciones donde se utiliza un montante/pulmón, debería utilizarse una extensión para prevenir el contra lavado de la escoria que contamina el frente del metal que primero se coló.

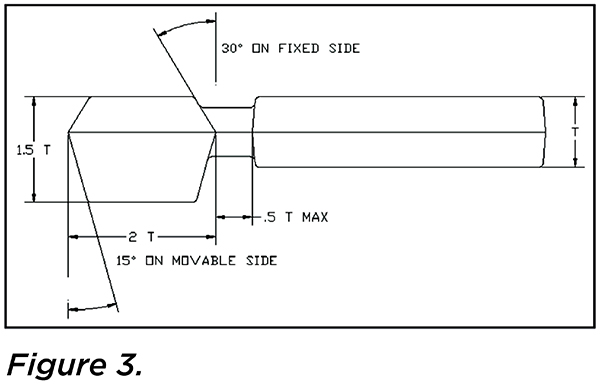

Las dimensiones reales del molde y su sistema de alimentación dependerán del peso y dimensiones de la pieza a colar. Se deja la Figura 4 como lineamiento general. Todas las dimensiones se basan en el espesor de la pieza, el que se denomina “T.” En el colado en molde permanente es crucial el dimensionamiento de los alimentadores. Los montantes deben ser lo suficientemente grandes para eliminar los defectos por contracción. En algunos casos un montante sobredimensionado va a sobrecalentar el molde y de hecho puede causar un defecto de rechupe o porosidad en la pieza. Aún más, un montante en el que el metal enfría demasiado lentamente puede demorar la apertura del molde hasta que se desarrollen tensiones excesivas como vemos en la pieza de la Figura 3. Un montante sobredimensionado va a aumentar el tiempo de ciclo y reducir la producción.

ENFRIADORES

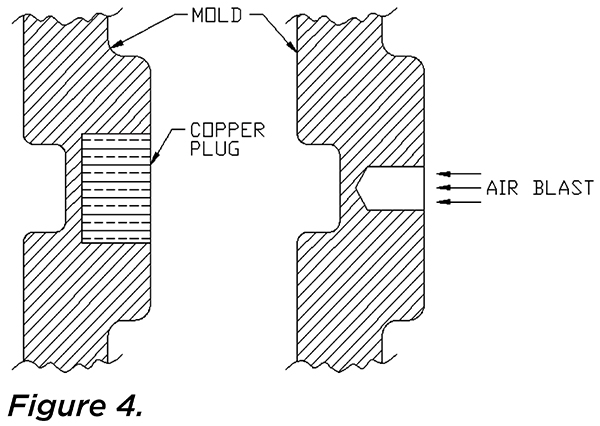

Sin considerar las otras variables, las secciones delgadas (secciones con Modulus bajo) naturalmente van a solidificar antes que las secciones de mayor espesor (secciones con Modulus mayor). Cuando la forma lo permita, es preferible colocar la pieza en el molde de modo que la solidificación comience en las secciones más delgadas y progrese hacia las más gruesas. Debido a la amplia variedad de piezas, esto no siempre es posible y se formará una zona caliente (“hot spot”). Puede obtenerse algún alivio añadiendo nervaduras para introducir más metal de alimentación a la sección más pesada. El añadido de costillas o nervaduras no siempre es efectivo o puede que la pieza no pueda ser modificable. En tales casos, es prudente enfriar la sección gruesa del molde para que la pieza de la Figura 4 solidifique rápidamente.

Puede lograrse un enfriamiento localizado instalando insertos de cobre (Figura 4). Extenderlos hacia fuera del molde y cortarles aletas enfriadoras puede hacer que los enfriadores sean aún más efectivos. Se enfría por aire perforando agujeros en el molde y soplando aire en el escape. Puede lograrse un control moderade de la solidificación al variar el espesor de la pintura que recubre el molde.